学习强国:精耕科创田 打造策源地——走近央企一线看科学技术创新密码

直面200多米水头奔涌俯冲,50多米高的水电机组以毫米级形变驯服洪流;高频电磁场编织出的无形之手,将1600℃的钛液托举在空中表演“锻造术”;歼-35A在中国航展上惊艳亮相,一飞冲天,引发世界关注;纳米级电路布局精度,堪比在针尖上规划国际大都市的立体交通网……这些看似科幻的场景,正是央企以自主创新突破技术壁垒、攀登全球产业链高端的生动写照。

日前,记者跟随国务院国资委新闻中心走近央企科学技术创新一线,探寻大国重器背后的自主创新路径,揭示从技术追赶到行业引领的实践逻辑。

电力装备是实现能源安全稳定供给和国民经济持续健康发展的基础。1951年,新中国第一台800千瓦水轮机在哈尔滨电气集团(以下简称“哈电”)诞生,点亮了我国工业化道路的星星之火;2025年,白鹤滩水电站的100万千瓦水电机组轰鸣运转,单台机组发电量即可覆盖千万人口城市夜间照明——功率差距达1250倍的背后,是中国电力装备产业从技术引进到全球引领的史诗级跃升,也是哈电集团从“图纸跟跑”到“标准领跑”、从装备制造商到系统集成商、从国内市场跟随到全球市场领跑的转型升级之路。

作为我国水电装备自主化进程的亲历者与推动者,哈电集团首席科学家覃大清用38年职业生涯见证了中国从“跟跑”到“领跑”的跃迁。“世界性难题就是发达国家百年未解的课题,但解决它就是技术革命的方向——我们偏要‘不信邪’!”覃大清说。

白鹤滩水电站建设期间,在首席科学家覃大清的带领下,哈电等企业攻克了百万千瓦级水轮机组全产业链自主化难题,以世界级技术突破将中国水电装备推上“单机百万千瓦、综合效率96.7%”的全球制高点。这种“重大工程—技术攻关—产业升级”的正向循环,驱动着产业链深度变革。

在技术自主化的根基上,哈电集团正加速布局能源产业新赛道。百万千瓦超超临界二次再热机组发电煤耗低至248克/千瓦时,为行业内同类型同级别机组最低,刷新全球火电高效清洁纪录;“华龙一号”蒸汽发生器实现6000余根传热管0.1毫米级精密装配,设计寿命突破60年。通过建设覆盖研发、制造、运维的全生命周期服务体系,哈电集团正将“中国方案”深度融入新型电力系统构建,持续巩固全球高端装备市场的话语权。

从点亮第一盏灯到赋能全球能源转型,中国电力装备七十余年的发展轨迹,印证着哈电集团与时代需求同频共振的自主创新之路。

在中国机械总院沈阳铸造研究所(以下简称“沈铸所”)的实验室里,一块钛合金悬浮在空中,高频电磁场将它托举于空中,金属液滴如失重般翻滚舒展,在1600℃的高温中优雅起舞。这并非科幻电影特效,而是沈铸所攻克十多年的悬浮熔炼技术现场。当工程师切断电磁场,凝结成形的精密铸件表面光洁如镜,其内部晶粒度达到微米级,较传统铸造工艺强度提升了20%。这项曾助力长征五号氢氧发动机突破“卡脖子”难题的技术,如今正重新定义有六千年历史的金属铸造工艺边界。

作为我国唯一国家级铸造技术专业机构,沈铸所近七十年来破解了700余项关键技术,从水电站的巨型水轮机转轮,到第四代核电站主泵壳体,19项国家科技奖的背后是“把实验室建在工程现场”的创新实践。

技术的突破离不开人才的淬炼。在数字化铸造车间,中国机械总院首席专家娄延春带领团队开发的大型钛合金精密成形技术,将航空发动机典型铸件生产所带来的成本降低30%。“作为新中国首批铸造专业科研机构,服务国家战略是融入血脉的使命。”娄延春说。

为加速技术扩散与产业协同,沈铸所通过主办第75届世界铸造会议、创办国际权威期刊《CHINA FOUNDRY》及连续14年举办中国大学生铸造工艺设计大赛,搭建起覆盖学术交流、标准制定与人才培育的全维平台。2023年沈铸所主导修订的ISO4991铸造不锈钢国际标准获得28国直接采信,标志着中国铸造技术首次成为全世界产业“通用语言”。随着国际标准话语权持续提升,中国铸造业正从单一技术攻坚转向系统性创新生态的建构。

沈铸所突破微米级铸造精度传统工艺极限,从重大能源装备到尖端航天部件,核心技术自主化进程提速,推动产业链加速迈向全球高端,我国高端装备技术突围迈入新阶段。

1978年,48岁的顾诵芬在歼-8战机试飞现场,用望远镜紧盯着机翼上粘贴的布条,在千米高空捕捉发丝级(±0.5毫米)振动轨迹——这是中国航空人自创的“土法测振”技术。为捕捉飞行中机翼的细微振动,他冒着生命危险乘坐教练机抵近观察,在不足10米的距离内记录飞机振动数据。这位后来成为两院院士的科学家,用算盘和计算尺完成了歼-8气动设计。

而今,他工作过的中国航空工业集团有限公司沈阳飞机设计研究所(以下简称“沈阳所”)先后承担了歼-8、歼-11、歼-15、歼-35A以及无人机等五大系列共40多个航空武器装备重点型号的研制任务,创造了中国航空工业发展史的多个第一。

作为新中国首个战斗机设计机构,沈阳所64年的发展轨迹镌刻着中国航空工业的进化密码。新中国成立之初,中央决定优先发展航空工业,在财政极其困难的情况下“拿出60亿斤小米,在3~5年内建设航空工业”。沈阳所从东北平原的简陋厂房起步,研制了我国首架高空高速歼击机歼-8,终结了依赖仿制的历史;孕育出歼-15舰载机,实现了战机从陆基到舰载机的跨越;更在隐身化赛道上催生歼-35系列四代机,使我国成为全世界第二个同时研制两款四代机的国家。多个方面数据显示,沈阳所累计斩获近600项国家和省部级科技奖,五型飞机荣获国家科学技术进步特等奖。

人才厚度决定创新高度。这个被称为“航空英才的摇篮”的机构,走出了7位院士和罗阳等英模人物。顾诵芬团队开创的飞控系统模块设计理论,仍在指导着新一代战机的研发。“当年顾老带着我们画图纸,现在年轻人用非常先进的技术设计战机。”沈阳所首席专家王永庆介绍说。从算盘到数字化设计,从空中目视观测到精密测试,沈阳所的变迁折射着中国高端装备业的升级之路。

当全球航空工业竞逐未来技术定义权之际,这座孕育过歼-8、歼-35A的“战斗机设计研究的基地”,正以其独有的“硬科技”基因,在智能化、无人化的新赛道上书写新的苍穹传奇。

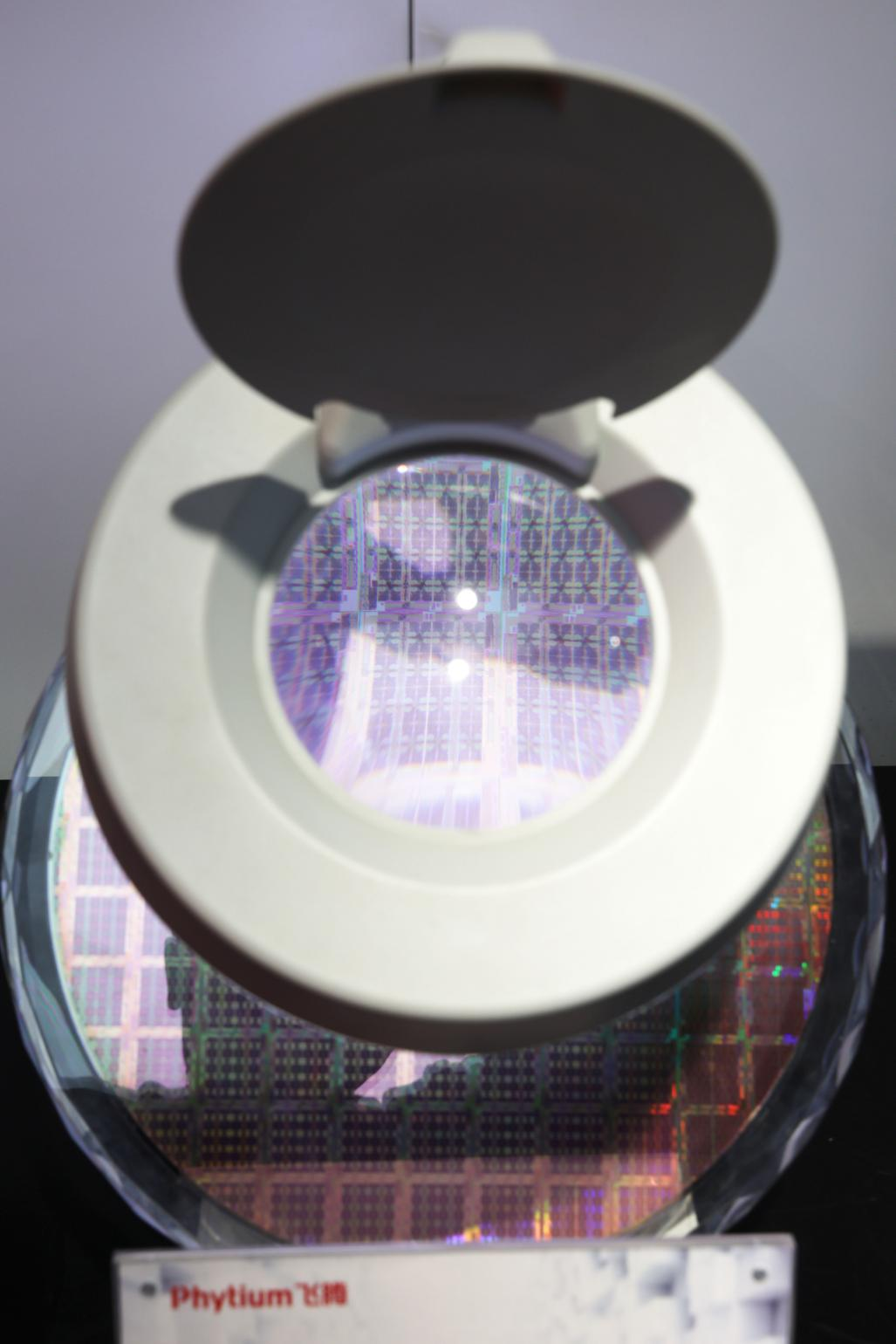

在中国电子旗下飞腾信息技术有限公司(以下简称“飞腾公司”)实验室内,首席科学家窦强正带领团队进行新一代服务器芯片的最终压力测试,屏幕上跃动的数据曲线勾勒出国产芯片的奋进轨迹。

芯片设计,就是要在指甲盖大小的硅基板上用纳米级的电路构筑百亿晶体管矩阵,可容忍的时序偏差不能超过千亿分之一秒。“芯片设计就像是在沙粒上建造一座不会堵车的超级城市。”2024年获评“国家卓越工程师”称号的窦强解释道。成立十年来,飞腾公司在窦强带领下相继突破了一系列“卡脖子”难题,在高性能微处理器体系结构、高端芯片设计与验证等方面取得了重大创新。

基于自主创新,飞腾公司迭代推出的新一代处理器,具备高性能低功耗的特点;打造通算与智算相结合的芯片解决方案,实现通用计算与智能计算的硬件级融合;公司产品与DeepSeek等国产大模型深度适配,本地部署的推理效率与国外同种类型的产品架构解决方案相当。

在科技自主攻关与产业链协同创新“双轮驱动”下,飞腾公司与中国海油旗下的海油发展安全环保公司联合研发的气体报警控制器,成为渤海“绥中36-1”油田海上安全生产的“电子哨兵”。该系统基于飞腾腾珑E2000处理器打造,以“中国芯+中国方案”组合打破西方企业技术垄断,推动我们国家海上油田安全标准接轨国际先进水平。

作为国产芯片设计“国家队”,飞腾公司深度推进产学研合作,与中国计算机协会共同发起“CCF-飞腾基金”项目,以“揭榜挂帅”的方式来促进校企创新资源合作。同时,企业内部以“传帮带”的方式,构建“芯火相传”的人才教育培训体系,公司团队规模从成立之初的百人,到目前1800余人,产品研制速度从过去2~3年推出一款到现在一年之内就能推出1~2款CPU芯片,验证了“传承—迭代—突破”的创新闭环。

立足国家战略需求原点,国资央企以新型制为支撑,聚焦原创技术策源地建设,牵头组建“产学研用”深层次地融合的创新联合体,推动关键领域核心技术攻关。随着相关科学技术创新实现“跟跑”到“并跑”甚至“领跑”的转型,也为中国经济高水平质量的发展注入新的动能。